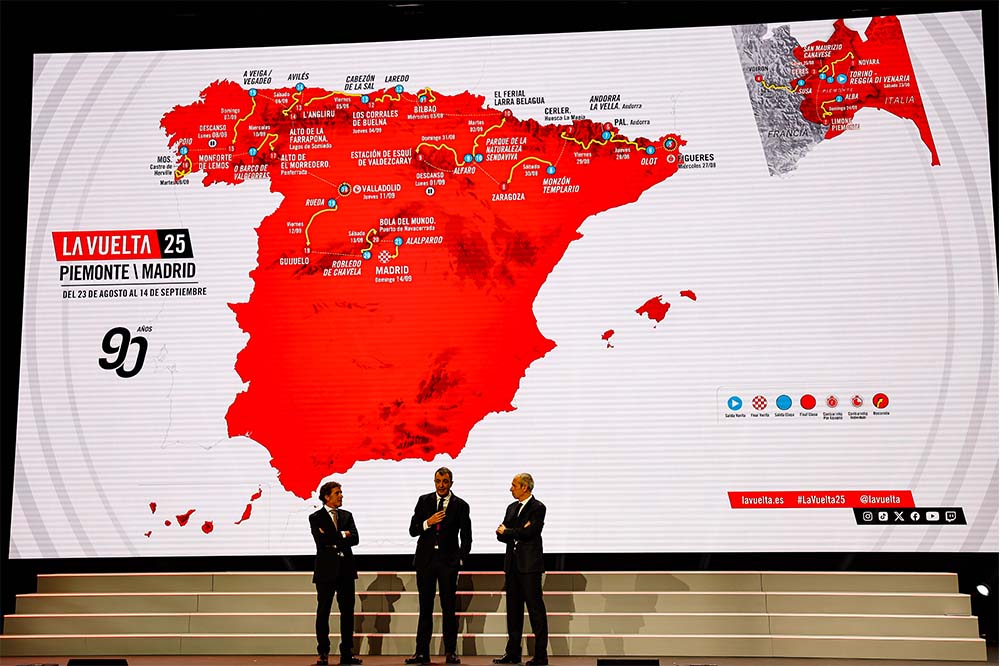

Ce samedi, l’Italien Filippo Ganna s’est élancé sur le vélodrome de Granges avec la ferme intention de battre le précédent record de son ingénieur, Dan Bigham, réalisé le 19 août dernier dans le même vélodrome. Au guidon de son Pinarello Bolide F HR 3D conçu spécialement pour l’évènement et dont le cadre a été imprimé en 3D.

Filippo Ganna réalise la meilleure performance de tous les temps dans le cadre du record de l’heure.

Filippo Ganna a joué la prudence en restant sous les 16 secondes par tour de piste de 250m pendant 20 minutes, tout en commençant à hausser la cadence après le premier quart d’heure. Au bout de 60 minutes, Filippo Ganna améliore de plus d’un kilomètre le record de son ingénieur, Dan Bigham, en parcourant 56,792 kilomètres.

A l’issue des 60 minutes des 228 tours, Filippo Ganna a réalisé la meilleure performance de tous les temps dans le cadre du record de l’heure UCI. Il bat donc, par la même occasion, le record absolu de l’heure, détenu par Chris Boardman depuis le 6 septembre 1996 avec 56,375 kilomètres.

Le vélo imprimé en 3D de Filippo Ganna

Ce nouveau record a aussi été minutieusement préparé par Pinarello qui a équipé l’Italien d’un vélo dont le cadre a été imprimé en 3D.

Pinarello : « L’impression 3D nous a permis d’introduire de nouvelles formes et caractéristiques impossibles à reproduire avec les techniques de fibre de carbone existantes. Grâce à cette nouvelle méthode, nous avons créé une forme aérodynamique unique et atteint un niveau de rigidité incroyable. En outre, elle a permis d’ajouter des renforts internes, de créer une forme totalement nouvelle de tube de direction et, surtout, de réduire considérablement le temps de développement, car nous n’étions plus freinés par les contraintes de temps traditionnelles liées à la production de moules pour un cadre en fibre de carbone. »

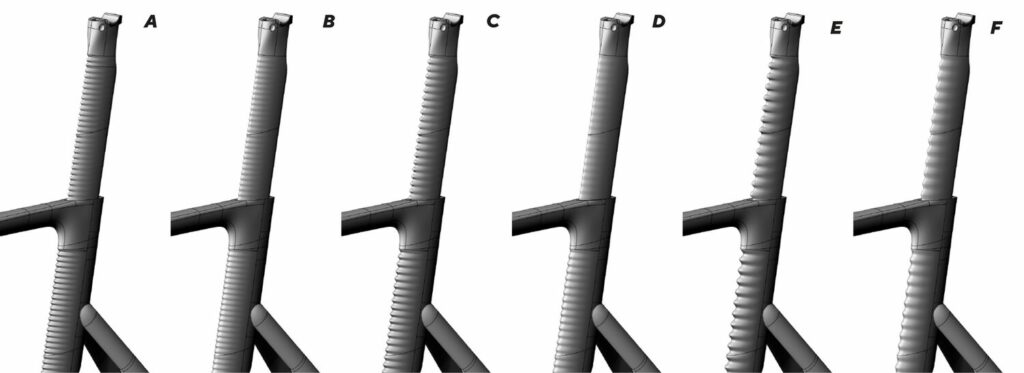

Un travail sur la performance aérodynamique du tube de selle et de la tige de selle

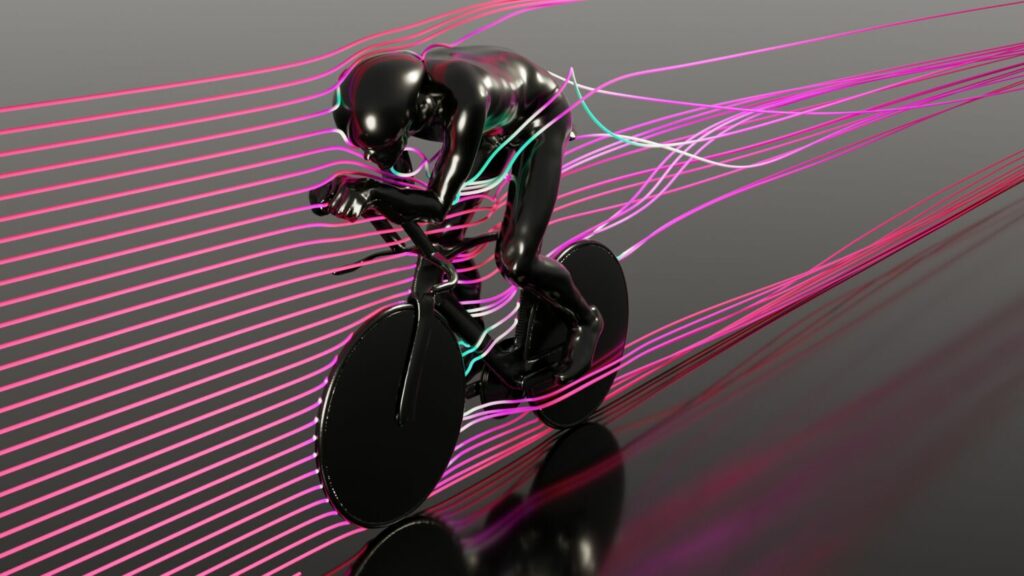

À ce niveau de performance, la réussite d’un tel projet tient à la somme des gains marginaux qui peuvent être réalisés sur l’aérodynamisme. Les ingénieurs de chez Pinarello ont donc travaillé sur le flux d’air autour du tube de selle et de la tige de selle. Éléments qui à eux seuls, représentent 40% de la résistance à l’air totale du cadre et de la fourche.

Les baleines à bosses ont inspiré les chercheurs

L’université d’Adélaïde a étudié comment les baleines à bosse peuvent effectuer des manœuvres très serrées dans les océans. Les baleines à bosse ont la capacité à effectuer des virages très serrés ainsi que des sauts spectaculaires hors de l’eau. Les chercheurs ont découvert que les tubercules (les protubérances à l’avant de leurs nageoires) contribuent de manière significative à cette capacité.

Ils travaillent sur cette forme depuis 2006, les utilisant d’abord sur les ailes et les hélices d’avions, puis sur des cadres de vélos, déposant une demande de brevet international pour un cadre de vélo en 2016.

Malheureusement, il ne suffit pas de mettre quelques bosses à l’avant du tube de selle pour être plus rapide. Afin d’optimiser leur vélo HR, Pinarello et son partenaire de R&D en aérodynamique, NablaFlow, ont effectué de nombreuses simulations et ont trouvé des designs efficaces et d’autres qui l’étaient moins. Après des tests approfondis en CFD et en soufflerie avec des coureurs réels, leur nouvelle technologie AirStream a vu le jour, intégrant un motif unique d’AeroNodes sur le cadre qui tire pleinement parti des recherches pionnières de l’Université d’Adélaïde.

Le design du cadre

Le nouveau cadre a été conçu pour réduire autant que possible la zone frontale, tout en tirant parti de la suppression de la règle 3:1 de l’UCI. Des gains substantiels ont été obtenus en rendant les moyeux de roue et le boîtier de pédalier plus étroits que la normale. Le boîtier de pédalier a été réduit à 54 mm (au lieu de 70 mm), les moyeux de 120 mm à 89 mm à l’arrière, et de 100 mm à 69 mm à l’avant.

La prochaine amélioration évidente était de profiter de la suppression de la réglementation 3:1. Cela permet d’utiliser des profils aérodynamiques plus longs et plus fins. Il est bien connu que les sections de profilés ayant un rapport d’aspect de 6:1 ou même 8:1 ont des performances bien meilleures que l’ancien rapport 3:1.

On voit bien ici l’évolution des sections

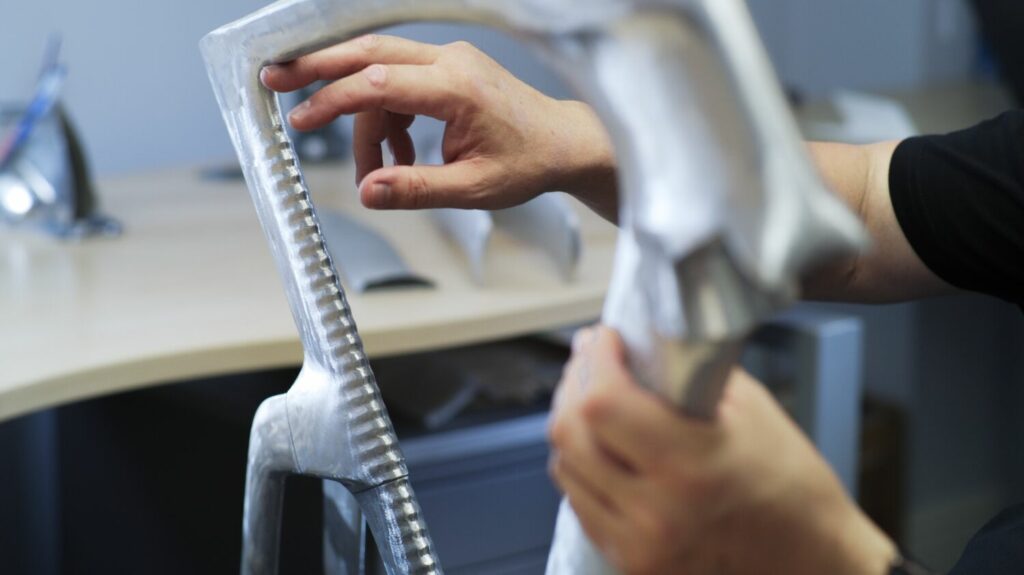

Une impression 3D en métal pour le cadre

L’impression 3D est bien connue pour sa capacité à créer des formes difficiles avec facilité. Pinarello est le pionnier de l’impression 3D métallique, avec la réalisation,en 2015, du guidon du vélo Tissot pour Bradley Wiggins. Pour trouver l’expertise, les connaissances et les équipements appropriés, ils ont travaillé avec Metron A.E. au Royaume-Uni. Le cadre et la fourche du vélo HR ont été conçus pour tirer parti d’un nouvel alliage appelé Scalmalloy, un alliage Scandium-Aluminium-Magnésium à haute résistance qui est un matériau aérospatial spécifiquement conçu pour l’impression 3D.

Un cintre spécifique, sur mesure, imprimé en 3D titane

Après plusieurs séries d’optimisation CFD, une géométrie de guidon a été créée qui réduit la traînée du cycliste plus que la pénalité de traînée imposée par sa forme non conventionnelle. Globalement, la traînée est réduite. Là encore, l’impression 3D a été nécessaire pour fabriquer cette forme extraordinaire. Dans le cas du guidon, le titane (Ti6Al4V), qui a fait ses preuves, a été utilisé sur une machine ARCAM EBM.

Grâce à ces développements, le nouveau Bolide F HR 3D est le premier vélo aérodynamique imprimé en 3D entièrement pilotable, conforme aux normes UCI et répondant à la norme ISO4210. La prochaine tentative du record de l’heure a donc du travail avant de déloger Filippo Ganna de son trône.