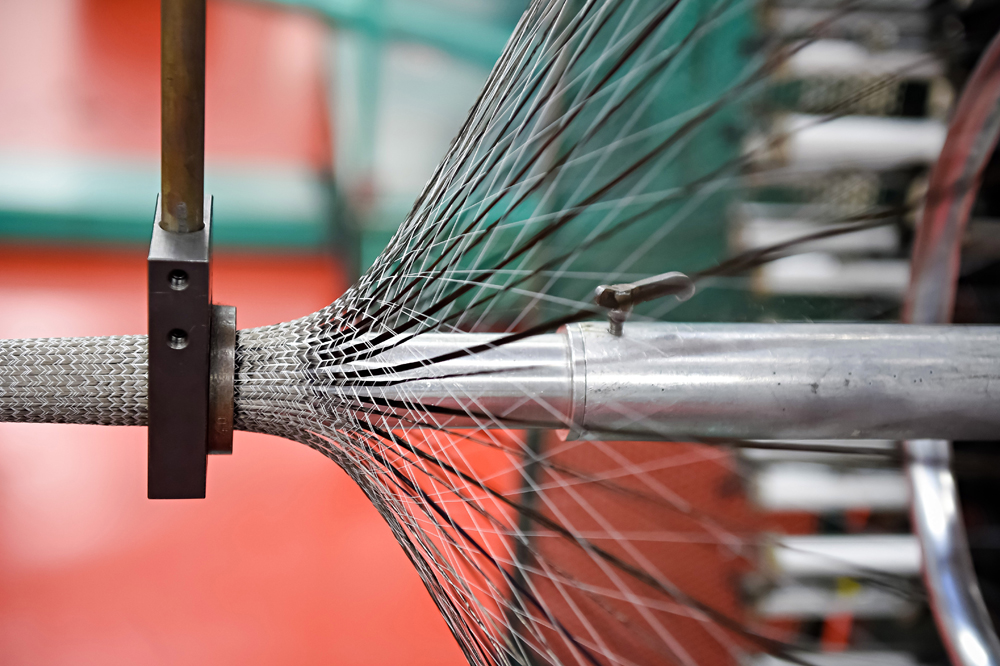

Le début du processus de fabrication d’un cadre : le tressage carbone.

Différentes fibres (carbone, haut module, haute résistance, Vectran), ou bien mélangées, ou bien de même nature, sont tressées pour former un tube.

Time possède dix-sept machines de tressage et vingt-cinq nuances de fils qui déterminent le comportement du vélo, soit plus de 100 tresses différentes.

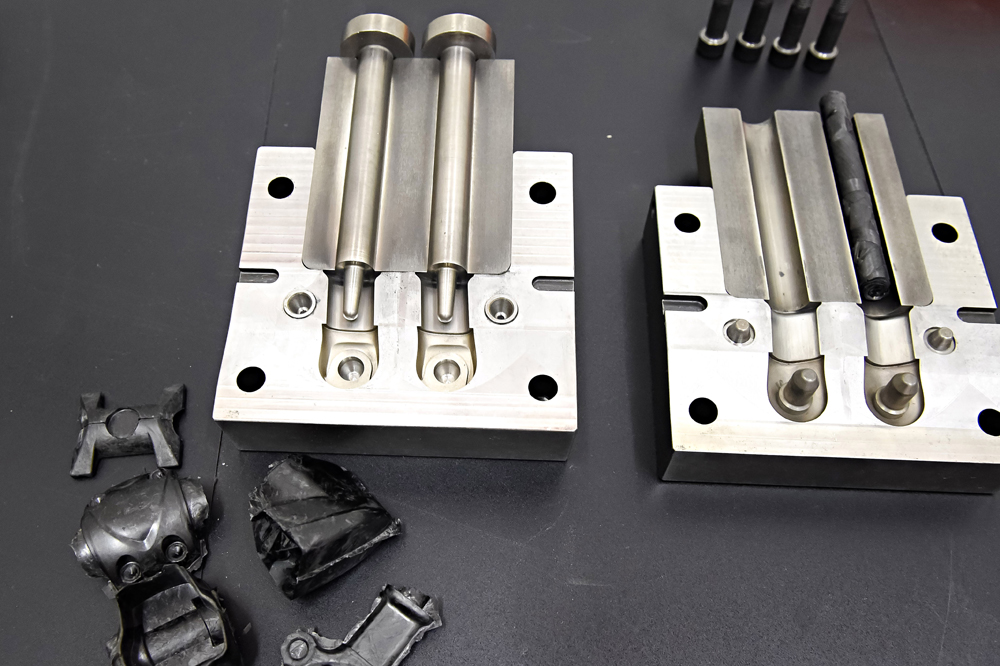

Le CMT (Carbon Matrix Technology), où on compresse du carbone intissé pour réaliser des pièces de forme complexes comme les potences ou les pattes de dérailleurs.

L’objectif est de gagner du poids donc de recourir de moins en moins à l’aluminium sur les vélos Time, garantis à vie.

Le cadre avant l’habillage, avec le cahier des charges indiquant les emplacements prévus pour chaque intissé : soit linéaire, soit renforcé aux points de contact.

Il faut 3h10 pour habiller un cadre avant l’injection de résine et son passage au four. C’est cette phase d’habillage qui fera que le cadre sera plus ou moins rigide.

Une phase essentielle et spectaculaire, ici on injecte la résine par pression, dans le tuyau blanc, et on passe à la phase cuisson : 95°. Le cadre est cuit dans un moule.

A l’heure de la finition, on enlève les excédents de carbone aux jointures après la cuisson. On pose les pochoirs avant la mise en peinture…

… et la pose des décos.

Les cadres Scylon aux couleurs Time traditionnelles, rouge et blanc, avec le logo T stylisé. Derrière, c’est le montage d’un vélo personnalisé, le service plus consommateur Time.

Les cadres ont fait le voyage en Slovaquie. Ils sont tout beaux, prêts à être expédiés chez les revendeurs ou prêts pour un montage à la carte et une customisation.