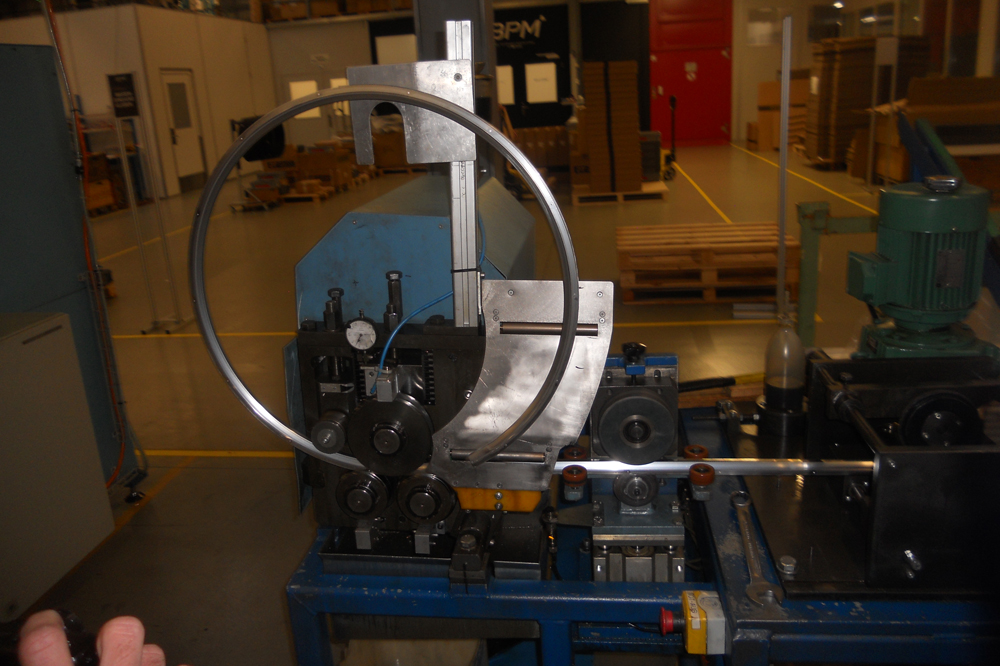

Au commencement d’une roue alu DT Swiss, il y a un tube plat qui va donner trois cercles.

La barre ainsi découpée forme trois cercles d’aluminium.

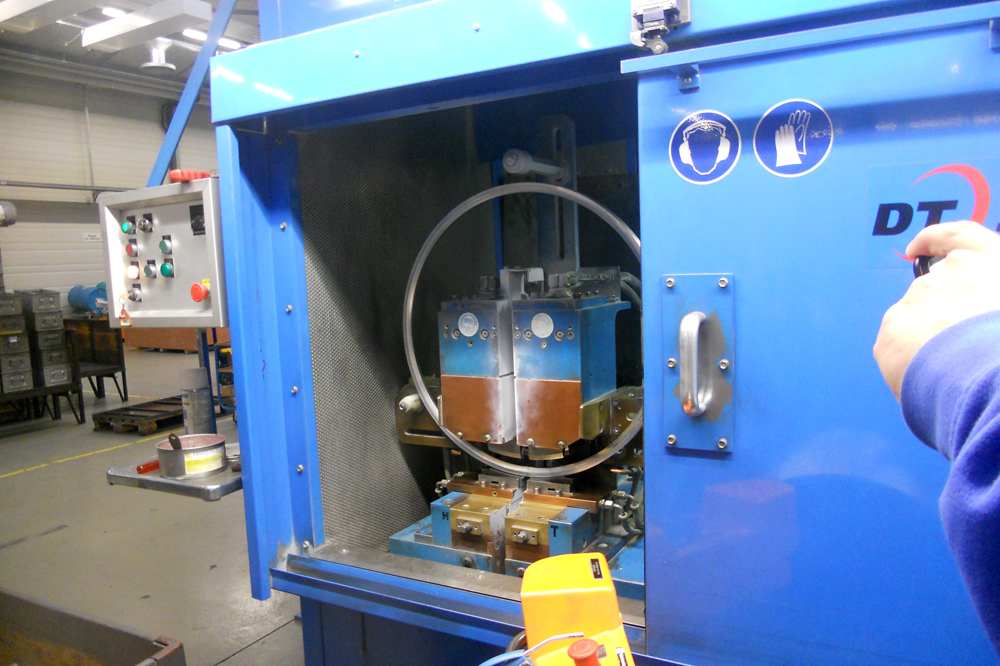

Ici, le cercle est à la fois épuré des petits morceaux d’aluminium et la roue est mise à la bonne dimension, d’où les morceaux découpés en bas.

Place à la mise à la bonne dimension selon le cahier des charges.

A la jointure du cercle, on place des inserts de chaque côté. A noter que chaque roue est identifiée en même temps que sont insérés les emplacements des rayons.

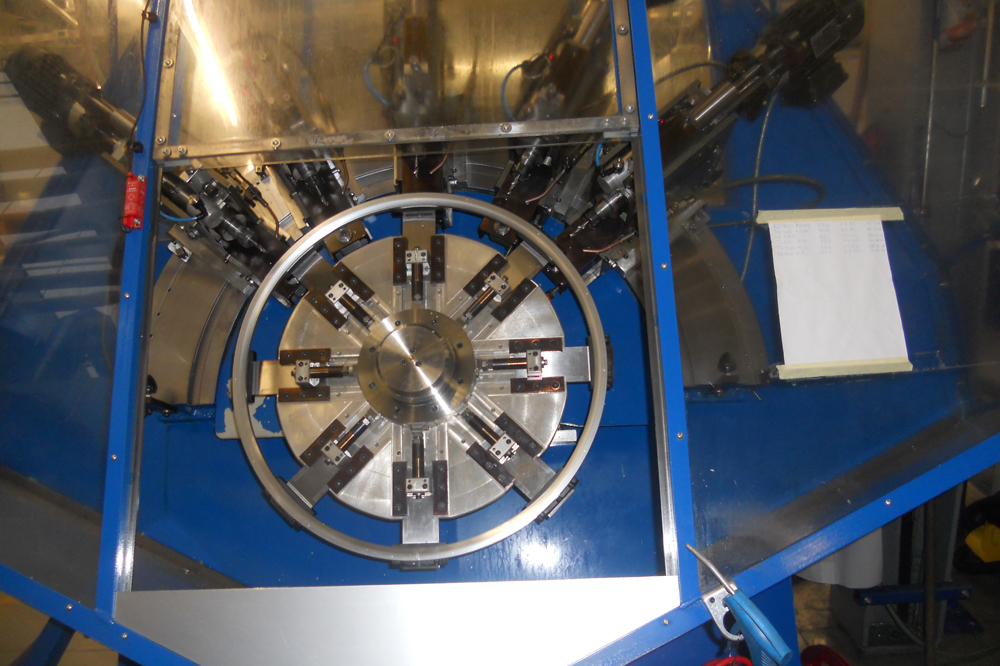

Notre roue est ensuite assemblée sur cette machine. Le perçage pour la valve est toujours réalisé à l’opposé de la jointure, afin de placer à l’exact opposé les deux « points de faiblesse » de la roue.

La roue est alors formée définitivement.

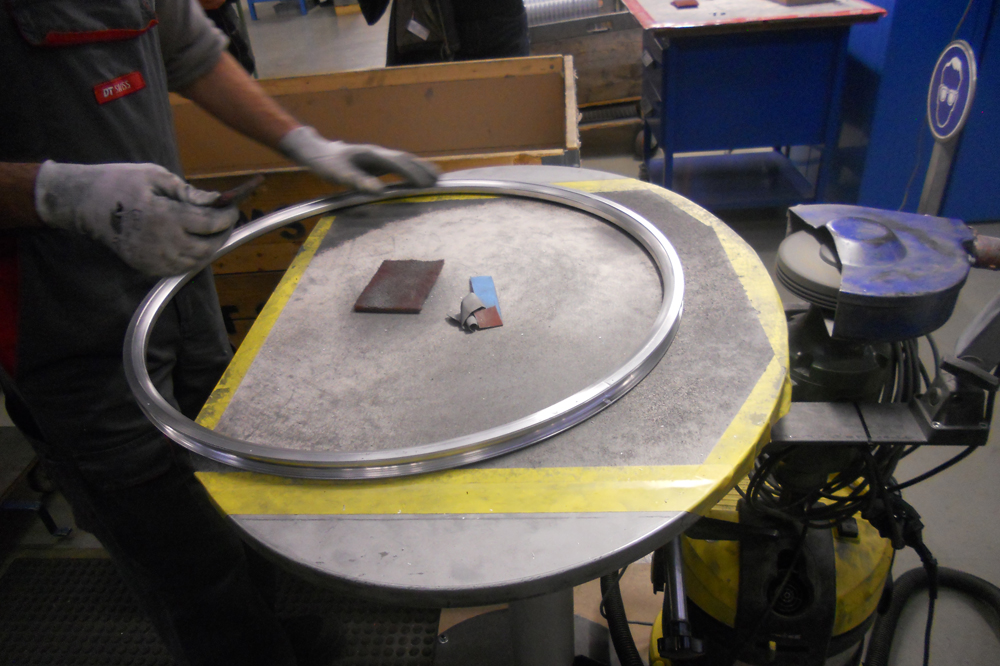

On enlève les traces d’alu qui peuvent encore apparaître.

Voilà la machine où sont percés les rayons. Notez les témoins d’usure sur les flancs.

C’est là que sont placés les rivets pour les têtes de rayons et la chambre à air ou la valve tubeless.

Voici les bobines de fil qui vont servir à faire les rayons DT Swiss. 40000 kilomètres de rayons, de quoi faire le tour de la Terre, sont produits chaque année par DT.

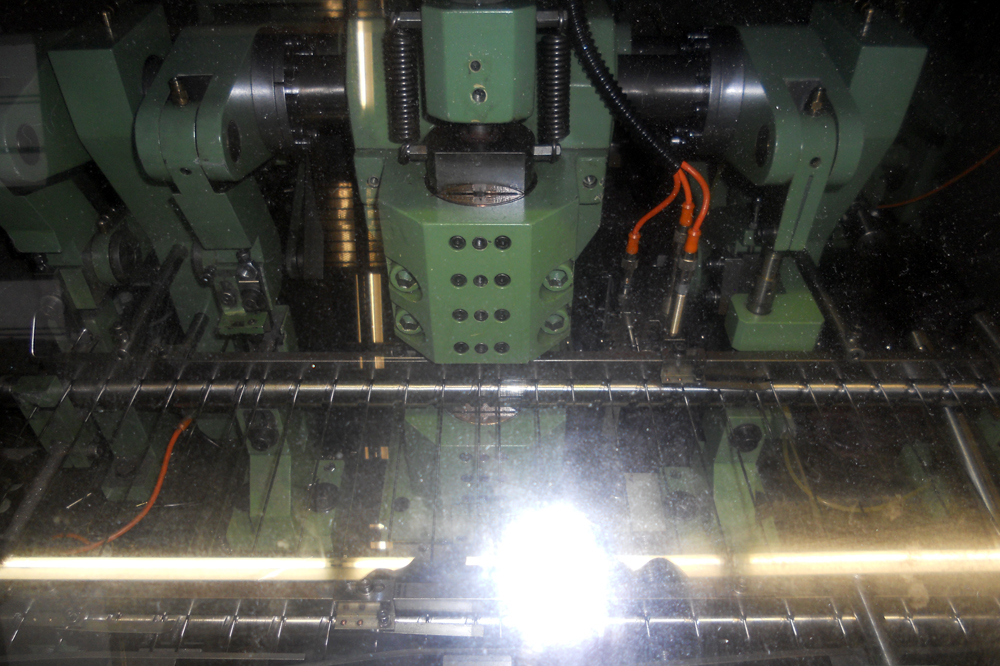

Le fil de fer est aligné pour être découpé à la bonne dimension, aux différents diamètres, et en fonction des différentes fonctions : route, VTT, E-bikes etc.

Les rayons sont sectionnés et alignés, ils seront mis en boîte un peu plus tard. Ils sont pressés à 60 tonnes dans une machine « non visible » pour les journalistes.

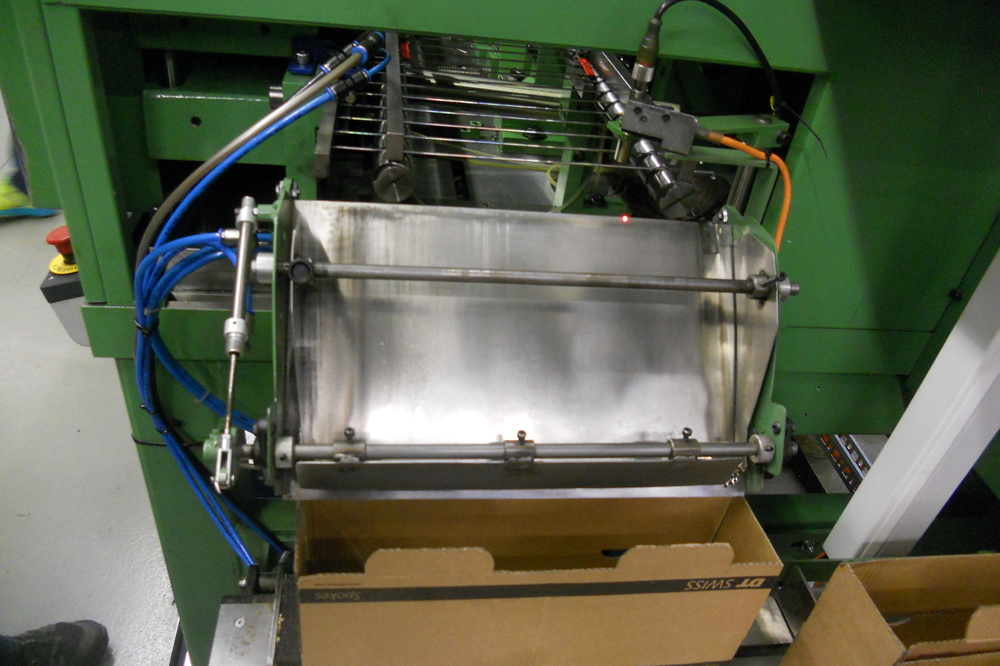

La mise en boîte des rayons DT Swiss. DT ne fabrique que pour lui et ne réalise pas de sous-traitance.

Pour le clin d’œil, si DT Swiss est à la pointe de la technologie, la marque utilise, pour ses navettes, de vieilles caisses datant du siècle dernier fournies par la société des chemins de fer suisse !